همانطور که در شماره های گذشته بیان کردیم، یکی از عمده ضعفهای چسبهای گرماذوب، عدم تشکیل شبکههای پلیمری است. در حالیکه اگر پلیمرهای پایه این چسبها (که ترموپلاستیک هستند و تشکیل شبکه پلیمری نمیدهند) با پلیمرهای ترموست جایگزین شوند، خواص و مقاومتهای این چسبها بهطور چشمگیری افزایش یافته و با درصد اطمینان بالاتری میتوان آنها را اعمال نمود. حال سوال اینجاست که چگونه میتوان در چسبهای گرماذوب، اتصالات عرضی ایجاد کرد در حالیکه چسب در هنگام حرارت دیدن درون دستگاه و در زمان اعمال چسب درون نازل، دچار ایجاد اتصالات عرضی نشود تا دو ویژگی اصلی چسبهای گرماذوب یعنی ترکنندگی سطوح و قابلیت اعمال چسب گرماذوب به شکل مذاب را داشته باشیم و در عین حال از خواص شبکهای شدن پلیمرها نیز بهرهمند شویم؟ موضوع این مقاله به معرفی چسبهای واکنشپذیر گرماذوب اختصاص دارد و سعی داریم تا نحوه عملکرد این چسبها (نحوه شبکهای شدن) و مزیتهایی که به دنبال دارند را بیان کنیم.

مقدمه

با تمام اوصاف و مزایای نام برده شده برای چسبهای گرماذوب در دو مقاله گذشته، استحکام و مقاومت حرارتی این چسبها بهطور معمول پایینتر از چسبهای متداول (مثل چسبهای اپوکسی، سیانواکریلات، پلییورتانها) است زیراکه چسبهای گرماذوب نمیتوانند ساختارهای سهبعدی از طریق پخت (Curing) و برقراری اتصالات عرضی تشکیل دهند.

شبکهای شدن یا ایجاد اتصالات عرضی (Crosslinking) در پلیمرها، ایجاد پیوندهای بین مولکولی است که از جاری شدن یا خزش (وارفتگی) جلوگیری کرده و مقاومتهای شیمیایی و حرارتی بالایی را مهیا میکند، که این نوع ساختارهای مولکولی مربوط به پلیمرهای ترموست است. اما در چسبهای گرماذوب، پلیمرهای ترموپلاستیک استفاده میشوند که همین موضوع امکان ذوب کردن مجدد چسب در دمای بالا و همچنین اتلاف هر چه کمتر چسب را سبب میشود.

بهطور کلی چسبهای گرماذوب در کاربردهایی که نیاز به مقاومتهای بالا نمیباشند استفاده میشوند (بسته بندی، برچسبزنی، نوار چسبها، و اتصالات موقتی و آنی). اما با این حال راهحلهایی وجود دارد که بتوان در چسبهای گرماذوب ساختارهای شبکهای ایجاد کرد.

معایب چسبهای گرماذوب مرسوم (فاقد واکنشپذیری)

معایب چسبهای گرماذوب مرسوم (فاقد واکنشپذیری) را میتوان اینگونه نام برد:

- این چسبها ترموپلاستیک هستند و به همین ترتیب جرم مولکولی نسبتا پایینی دارند که باعث کاهش خواص مکانیکی مورد نظر میشود؛ بهطوریکه بهخاطر خاصیت ترموپلاستیک بودنشان میتوانند از یک اعمالکننده تفنگی بر روی سطح تزریق شوند.

- به هیچوجه جرم مولکولی زنجیرههای پلیمری در این چسبها، بالاتر از جرم مولکولی گره خوردگیهای همان زنجیرهها (که نوعی اتصال فیزیکی بین مولکولی محسوب میشوند) نیست (شکل 1). از اینرو خزش (وارفتگی) یک مشکل بزرگ در این چسبها میباشد.

- چسبهای گرماذوب بهخاطر خاصیت ترموپلاستیک بودنشان به نفوذ آب و یا نفوذ حلال حساس هستند. بهویژه چسبهای پلیآمید تحت تاثیر آب هستند زیرا که بیشتر مقاومت پلیآمیدها از پیوندهای هیدروژنی درون مولکولی نشات میگیرد.

- دیگر عیب استفاده از گرماذوبها زمانی اتفاق میافتد که آنها به یک سطح فلزی سرد اعمال میشوند. انتقال حرارت بالای فلزات، گرمای چسب مذاب را خیلی سریع عبور میدهد و چسب مذاب را به چسبی که نمیتواند سطح را تر کند یا بر روی سطح پخش شود تبدیل میکند (که تر شدن سطح توسط چسب باعث تشکیل اتصال چسبی با کیفیت میشود).

اگر چسبهای گرماذوب به جای خاصیت ترموپلاستیکی، خواص ترموست داشتند، بسیاری از این معایب میتوانستند حذف شده یا بهبود یابند اما باید دقت کرد که گرما دادن یک پلیمر ترموست باعث پخت چسب شده و شبکهای شدن آنها را غیرقابل ذوب مجدد میکند. اگر این موضوع در مخزن و تفنگ ذوبکننده چسب اتفاق بیفتد بهخصوص در دستگاههای خودکار، میتوانند نتایج فاجعهباری داشته باشند.

دسته جدید از چسبهای گرماذوب برای ارتقا خواص این چسبها ایجاد شدهاند که خواصشان شامل مزیتهای اعمال ترموپلاستیکها و دوام ترموستها هستند.

چسبهای گرماذوب واکنشپذیر

چسبهای گرماذوب واکنشپذیر یک نوع چسب ترموپلاستیک هستند که میتوانند در دماهای بالا به شکل مذاب اعمال شده، در دمای اتاق سرد شوند، از مذاب به جامد تبدیل شده و سپس تحت واکنش پخت به یک پلیمر ترموست تبدیل شوند و در نتیجه خواص فیزیکیشان ارتقا پیدا کند.

این چسبها به این دلیل که در حین اعمال، طبیعت ترموپلاستیک دارند، بسیاری از مشخصات فرآیندی مطلوب برای چسبهای گرماذوب مرسوم را دارا هستند. برخلاف پلیمرهای ترموپلاستیک گرماذوب مرسوم که میتوانند بهطور مکرر حرارتدهی شوند، گرماذوبهای واکنشپذیر زمانی که بهطور کامل اعمال شدند و فرآیند پخت رخ داد، دیگر قابل ذوب نیستند و ساختارهای مولکولی ترموست تشکیل میدهند. بهوسیله ایجاد امکان پخت و رسیدن به یک ماده ترموست در چسبهای گرماذوب واکنشپذیر، بسیاری از مشکلات کاربردی چسبهای گرماذوب مرسوم از بین میروند. بعلاوه ، چسبهای واکنشپذیر گرماذوب توانایی اتصال به بسیاری از سطوح متفاوت را دارا میباشند و معمولا پس از اعمال، طول عمر بیشتری دارند.

اما مزیتهای این سیستمها هزینههایی را به دنبال دارد که قیمت بالا و شرایط سختتر برای اعمالشان میباشد. لازم به ذکر است که پخت پلیمرها همانطور که گفته شد به معنی ایجاد اتصالات عرضی و تشکیل شبکههایی است که بسیاری از خواص شیمیایی، مکانیکی و اکثر خواص مورد نظر ما را ارتقا میدهند.

راههای ایجاد واکنشپذیری در چسبهای گرماذوب

شرایط فرآیندی تعیینکننده چگونگی واکنشپذیر کردن چسبهای گرماذوب میباشد. به این صورت که واکنشهای مربوط به پخت این چسبها، باید در دمای ذوبشان (در اعمالکنندهها) در تعادل باشند (پخت صورت نگیرد)، اما پخت در نرخهای سرد شدن بعد از اعمال اتفاق بیفتد. بهعلاوه مکانیزم پخت نباید به پلیمر مذاب یا پلیمر استفاده شده (سرد شده) بر روی سطح حمله کند. نکته مهم این است که در واقع نیازمند روشی هستیم که سازوکار پخت مورد نظر، به هیچگونه حرارتی نیاز نداشته باشد.

دو روش مرسوم برای واکنشپذیر کردن چسبهای گرماذوب بهصورت زیر میباشند:

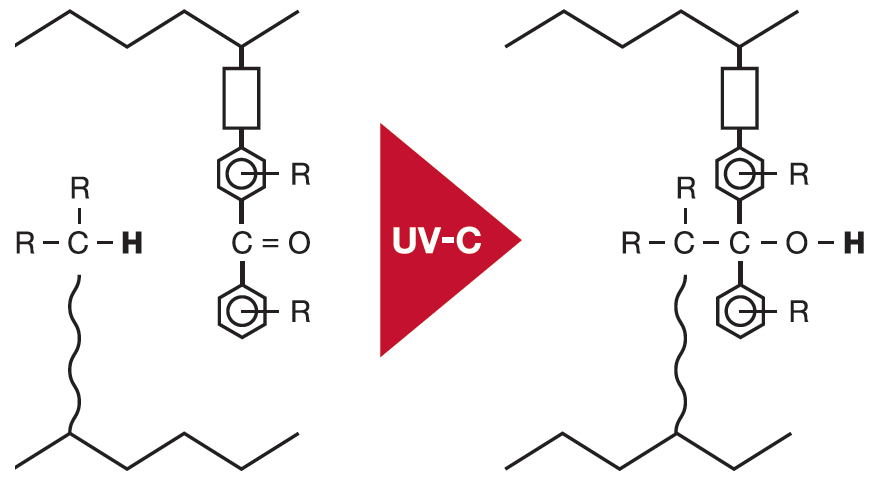

- پخت توسط نور

روش اول وارد کردن باندهای دوتایی آزاد رادیکالی (که واکنشپذیر هستند) و شروعکنندهایی که با نور فعال میشوند، به فرمولاسیون چسب است. این فرمول تا تحت شرایط مذاب پایدار است اما پس از اعمال، تحت فعال شدن شروعکننده توسط نور، پخت چسب اتفاق میافتد.

- پخت توسط رطوبت

تولید یک چسب گرماذوب قابل پخت با رطوبت، شامل سنتز پلیمرهایی است که انتهای زنجیرههایشان با گروههای ایزوسیانات خاتمه یافته است. این پلیمر پایه که چسب واکنشپذیر مورد نظر از آن ساخته میشود، معمولا بهطور ذاتی بهعنوان چسب گرماذوب مفید است. واکنش پخت با رطوبت تا زمانیکه رطوبت بتواند وارد ماده شود و گروههای ایزوسیانات موجود باشند، میتواند ادامه یابد.

از آنجایی که برای فعالسازی سازوکار پخت، به رطوبت درون سطح یا رطوبت نسبی هوای محیط نیاز میباشد، این چسبها برای اتصال فلز به فلز یا برای اتصالات دو ماده غیرمتخلخل پیشنهاد نمیشوند.

نحوه عملکرد چسبهای واکنشپذیر فعالشونده با نور

این شروعکنندهها با تابش نور (UV) یا پراش الکترون (EB) واکنش را آغاز کرده و باعث پخت و ایجاد شبکه در چسب میشوند. فواید پخت از این روش را میتوان اینگونه توصیف کرد:

- چسبهای پختشونده با UV میتوانند به میزان تقاضا پخت شوند (شبکهای شوند)؛ طراح فرمولاسیون میتواند سرعت پخت در کاربرد مربوطه را تنظیم کند.

- سرعت پخت چسبهای UV/EB بسیار سریعتر از بسیاری از چسبهای جایگزین است، در نتیجه باعث حفظ سرمایه تولید میشود.

- پخت با تکنولوژی UV/EB، همچنان باعث تداوم رعایت قانون منع انتشار حلالهای آلی (VOC) در چسبهای گرماذوب میشود.

درواقع شروعکنندهها عاملی میشوند تا پلیمرها که زنجیرههایی به ظاهر ساکن و واکنشناپذیر هستند دوباره واکنشپذیر شوند و از طریق باندهای دوگانه که مستعد واکنش هستند (تا زنجیرهها به پایداری برسند) اتصالات عرضی را تشکیل دهند. این واکنش یک اتصال شیمیایی برقرار میکند و نه یک گرهخوردگی و یا یک اتصال فیزیکی.

چسبهای گرماذوب واکنشپذیر از جنس پلی یورتان

پخت چسبهای گرماذوب واکنشپذیر از جنس پلییورتان از طریق واکنش ایزوسانات با رطوبت موجود در هوا است. این روش مشابه مکانیزم پخت مورد استفاده در چسبهای تکجزیی پلییورتان مایع (غیر گرماذوب) است که با رطوبت پخت میشوند. نکات زیر در این چسبها حایز اهمیت هستند:

- زمانیکه این چسبها به شکل مذاب اعمال میشوند و سپس اجازه داده میشود که سرد و ژل شوند، اتصالات لحظهای تقریبا سریعتر از چسبهای گرماذوب مرسوم ایجاد میشوند (که بهخصوص در صنعت بستهبندی، اتصالات اولیه برای بالا بردن سرعت خط تولید مورد نیاز است).

- محدودههای دمایی کاربرد این چسبها از 85 تا 140 درجه سانتیگراد میباشد که کمتر از محصولات مرسوم گرماذوب ترموپلاستیک (بدون واکنش پخت) است.

- زمان باز بودن یا Open Time (مدت زمانی که چسب پس از اعمال در حالت مذاب باقی میماند) میتواند از 10 ثانیه تا 10 دقیقه باشد و به ما مهلت مونتاژ اجزای مورد نیازمان در هنگام بستهبندی و سایر قطعات را میدهد.

- همچون در بیشتر سیستمهای گرماذوب، زمان باز بودن چسب بهطور قابل توجهی بستگی به هدایت حرارتی سطح (سطحی که چسب بر روی آن اعمال میشود) دارد.

- سطوح با هدایت حرارتی بالا (مثلا فلزها) میتوانند منجر به آن شوند که قبل از اینکه چسب سطح را بهطور کامل تر کند، به ژل تبدیل شده و در نتیجه منجر به چسبندگی ضعیف شوند. در این موارد پیش حرارتدهی سطح میتواند برای چسبندگی بهینه ضروری باشد.

- سطوح با هدایت حرارتی نسبتا پایین مثل چوب، ورقههای پلاستیک، و فومها، زمان باز بودن را از 5 تا 10 دقیقه حفظ میکنند که بهطبع بیشتر از فلزات است.

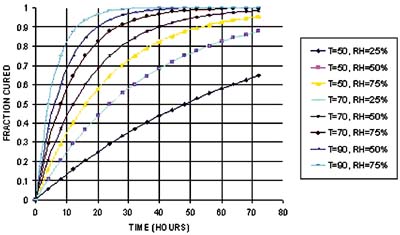

معمولا بلافاصله پس از اعمال چسب، ژل شدن اتفاق میافتد و پخت کامل (100%) در 1 تا 4 روز، بسته به دما، رطوبت موجود در هوا و فرمولاسیون چسب اتفاق میافتد. شکل زیر نشان میدهد که هر چه رطوبت نسبی محیط بیشتر باشد، نرخ پخت بیشتر خواهد بود.

از آنجایی که پخت چسبهای گرماذوب واکنشپذیر، با گذر زمان و پس از مدتی پخت میشوند نکات زیر میبایست در نظر گرفته شوند:

- معمولا در فرمولاسیونهای که به سرعت پخت میشوند این مشکل وجود دارد که ممکن است پیش از موعد و در انبارداری، یا در دستگاه اعمال چسب و یا قبل از اینکه اتصال چسب رخ بدهد پخت انجام شود. چسبها را میبایست در محیطهای عاری از رطوبت و در دمای محیط نگهداری کرد.

- واکنش پخت تا آنجایی که رطوبت بتواند به درون ماده نفوذ کند و گروههای ایزوسیانات موجود باشند میتواند ادامه داشته باشد.

- کاتالیستهای متعددی میتوانند برای شتاب دادن به نرخ پخت استفاده شوند. انتخاب کاتالیست تا حدودی به پایداری چسب، در دمای دستگاه اعمالکننده بستگی دارد؛ کاتالیستهایی مثل : octoate قلعدار، dibutyl tin dilaurate و triethylenediamine.

- فرمولاسیونهای فعلی از طریق نیازمندیهای نهایی مصرفکننده و قیمت نهایی تعیین میشوند.

کاربرد چسبهای گرماذوب واکنشپذیر پلییورتان

سازگاری و هماهنگی مطلوبی بین چسبهای واکنشپذیر گرماذوب و کاربردهایی که نیازمند مقاومت بالا به دما، سرعت بالای تولید، و همچنین کاربردهایی که نیازمند خواص ویسکوالاستیک یک الاستومتر هستند، وجود دارد. چسب پخت شده میتواند برای مدت زمانهای طولانی، دماهای بین 40- تا 100 درجه، و حتی دمای 125 درجه سانتیگراد در شرایط دمایی متناوب را تحمل کند. چسبهای گرماذوب واکنشپذیر میتوانند با خواص گسترده و متفاوتی برای کاربردهای معینی طراحی شوند.

تعدادی از کاربردهای این چسب به شرح زیر میباشند:

- چسبهای گرماذوب واکنشپذیر پلییورتان در صنعت خودروسازی برای مونتاژ کردن سطوح مختلف به یکدیگر شهرت یافتهاند.

- تعدادی از کاربردهای این چسبها شامل موارد ذیل میباشد: کیلومتر شمارها، عایق صدا، نصب موکت، صندلیسازی، نصب و ترمیم دکوراسیون.

- مصرف در محیطهای خارجی؛ مثلا درزگیرها، تزئینات ساختمانی، قاب چراغهای ماشین، بالابرهای پنجره ماشین، و برف پاککن و… .

- چسبهای گرماذوب واکنشپذیر پلییورتان، قطعات چوبی، کامپوزیتهای چوبی، قطعات فلزی، و ورقههای پلاستیک را به هم متصل میکنند.

- آنها همچنین برای اتصال فیلمهای ترموپلاستیک مثل پلیاولفین و یا PVC استفاده میشوند.

- این چسبها معمولا در نواحی که در معرض تنشهای زیاد، رطوبت و دمای بالا و محیطهای شیمیایی هستند استفاده میشوند (مثلا در حمامها، آشپزخانهها، کارگاهها)

- قابلیت اتصال سطوح نامشابه، مثلا قطعات فلزی به کابینتهای چوبی به یکدیگر، یکی از مهمترین مزایای چسبهای گرماذوب واکنشپذیر در برابر چسبهای گرماذوب مرسوم هستند.

- بهخاطر مدت زمان کوتاه تثبیت شدن و سرعت بالا در ایجاد مقاومت اولیه، مصرف این مواد برای برچسب زمینی قطعات با سطح مقطع یکسان (پروفایلهایی پنجرهها (PVC) و پروفیلهای قرنیزها) گسترش یافتهاند.

- صنعت پارچه نیز از اواسط دهه گذشته شروع به استفاده از مقادیر قابل توجهی از این چسبها کرده است.

در جدول موجود در مقاله میتوانید مزایا و معایب چسبهای گرماذوب پلییورتان واکنشپذیر را مشاهده کنید.

معایب | مزایا |

1. قیمت بالاتر مواد 2. پخت کامل چند روز به طول میانجامد 3. ممکن است زمان باز بودن کوتاه باشد (چند ثانیه) که بستگی به طراح فرمولاسیون دارد 4. حساسیت به رطوبت میتواند باعث تثبیت این مواد در دستگاه اعمالکننده چسب شود که دستگاه به تخلیه و تمیز کردن نیاز پیدا میکند 5. ممکن است تجهیزات مخصوصی برای اعمال چسب مورد نیاز باشد که بستگی به شکل و فرمولاسیون محصول دارد تا چسب را از رطوبت محیط تا زمان اعمال چسب محافظت کند |

1. دمای اعمال پایین (oC 140-85) نسبت به گرماذوبهای مرسوم، برای کاهش هزینههای مربوط به انرژی و کاهش نگرانیهای در رابطه با ایمنی 2. ترکیبات آلی فرار (VOCs) کم یا عاری از این مواد 3. بدون نیاز به اختلاط (تکجزیی) 4. مقاومت آنتی سریع و توسعه سریع مقاومت همچسبی (ایجاد اتصالات عرضی) که نیاز به تجهیزات نگهدارنده دو قطعه در کنار هم را حذف میکند. 5. زمانیکه این چسبهای واکنشپذیر با چسبهای گرماذوب مرسوم مقایسه میشوند موارد ذیل مشاهده میشوند: · ارتقا مقاومت به دما (40- تا 95+) · ارتقا مقاومت به رطوبت و حلال · ارتقا چسبندگی به سطح · ارتقا استحکام خزشی (وارفتگی) · ارتقا چقرمگی و انعطافپذیری 6. مقاومت کششی در محدوده 1400 تا 2400 نیوتن بر سانتیمتر مربع است (N/cm2) 7. کشآمدگی تا گسستگی از 290% تا 750% 8. آزادی قابل توجهی در توانمندیهای فرمولاسیون |

چسبهای گرماذوب واکنشپذیر از جنس سیلیکون

چسبهای گرماذوب سیلیکونی واکنشپذیر از طریق پلیمرهای مجهز به عوامل پختشونده با رطوبت تهیه میشوند. این چسبهای سیلیکونی میتوانند مقاومت چسبندگی بالا به سطوح با انرژی پایین (مثل پلاستیکها)، دوام حرارتی بالا و دیگر ویژگیهای عملکردی را مهیا کنند. این چسبها در واشرها (یا آببندهایی) که در همان محل استفادهشان پخت میشوند مورد استفاده قرار میگیرند. این مواد به شکل مذاب اعمال شده، جهت جابهجایی و حملونقل قطعات و بستهها، در چند ثانیه به اندازه کافی تثبیت میشوند، و سپس از طریق پخت با رطوبت یا سایر سازوکارها، بهصورت دایمی پخت میشوند. در نتیجه این آببندکنندهها با حرارتدهی مجدد نرم نشده، جریان نمییابند و ذوب نمیشوند.

مزیتهای چسبهای سیلیکونی گرماذوب

مزیت سیلیکون واکنشپذیر در مقایسه با آببندکنندههای مایع پختشونده در دمای اتاق (RTV : Room-Temperature-Vulcanization silicone) یا نوارهای آببندکننده حساس به فشار، رسیدن به مقاومت بالا پس از 15 دقیقه است. در مقایسه با آببندکنندههای گرماذوب پلییورتانی، گرماذوبهای سیلیکونی مزایای زیر را دارند:

- در بیشتر سطحها به آستری یا آمادهسازی سطح نیاز ندارند.

- . گرماذوبهای سیلیکونی زمان باز بودن بیشتری دارند.

اگرچه چسبهای گرماذوب واکنشپذیر سیلیکونی بهشدت انعطافپذیر هستند و تا قبل از گسستگی تا 1000% کشیده میشوند اما مقاومت کششی 350 psi دارند که کمتر از اپوکسیها و پلییورتانها است. این چسبها به مواد شیمیایی، حلالها، آب، اشعه UV، اوزن و محدودههای دمایی از 25- تا 95 درجه مقاوم هستند. چسبهای گرماذوب سیلیکونی انعطافپذیری بسیار بیشتر نسبت به گرماذوبهای ساخته شده از مواد آلی دارند. این انعطافپذیری منجر به تنشهای کمتر در خطوط اتصال میشوند. بهعلاوه چسبهای بسیار الاستیک میتوانند برای اتصال مواد غیرمشابه، در شرایطی که تنشها ناشی از گسترش حرارت یا تفاوتهای مدول است، استفاده شوند. گرماذوبهای واکنشپذیر سیلیکونی برای مونتاژ چراغهای اتومبیل، سلولهای خورشیدی و اتوهای بخار استفاده میشوند که ویژگی مشترک این موارد نیاز به آببندهایی با تحمل دمایی بالا است. همچنین این ماده برای مونتاژ شیشههای انواع وسایل نقلیه و برای اتصال بردهای الکترونیکی نیز استفاده میشوند.

ایجاد ساختاری واکنشپذیر برای رسیدن به مقاومتها و استحکامهای بیشتر، و درعین حال حفظ ویژگیهای فرآیندپذیری چسبهای گرماذوب هدف اصلی محققان برای تولید چسبهای واکنشپذیر گرماذوب بوده است. در چند دهه گذشته جریانپذیری پلیمرها و در عین حال شبکهای شدنشان یک تناقض محسوب میشده است اما همانطور که توضیح داده شد امروزه از ویژگیها و قابلیتهای محیطی مثل نور و رطوبت برای رسیدن به کیفیتهای ارتقا یافته استفاده میشود. تعدادی از منابع مرتبط با چسبهای گرماذوب واکنشپذیر به شرح زیر میباشند:

کتب:

I.Skeist, HANDBOOK OF ADHESIVES, International Thomson Publishing, 1990

Alphonsus V. Pocius, Adhesion and Adhesives Technology, Hanser Publishers, Munich,2012

A.V. Pocius , DA Dillard, ADHESION SCIENCE AND ENGINEERING, 2002

مقالات:

Edward M. Petrie, Reactive Hot-melt Adhesives for Better Structural Bonding, 2008

Wen Li, Laziz Bouzidi, and Suresh S. Narine, Current Research and Development Status and Prospect of Hot-Melt Adhesives : A Review, 2008