هنر بسته بندی: در آذرماه سال جاري مجموعه نشریه هنربسته بندي، در شركت خودروسازي سايپا حضور يافت و طي يك جلسه با مسوولان مربوطه اداره مهندسي بسته بندي شركت خودروسازي سايپا، (آقايان مهندسان شهرام نعيمي و الياس محمدي) مفصل به تبادل نظر و اطلاعات درخصوص انواع بستهبندیها (کارتنی، پلاستیکی و فلزی)، نحوه بهرهبرداری و مزایا و معایب آنها در خودروسازی سایپا پرداختند و گزارش تصویری از قبل و بعد از اجرای استاندارد گالیا به مجموعه نشریه هنر بستهبندی، ارایه شد. سپس در جلسه اي با مدير برنامهريزي و كنترل توليد گروه سايپا، جناب آقاي مهندس سعيد مظهري در خصوص پيادهسازي استانداردهاي بستهبندي در شركت سايپا، پيگيريها و بهبودهاي صورت گرفته مطالبي را عنوان کردند که در ادامه، متن گفتگو با وي را مي خوانيد:

– لطفا دیدگاه مدیر برنامهریزی و کنترل تولید گروه سایپا به مقوله بستهبندی را تبیین بفرمایید.

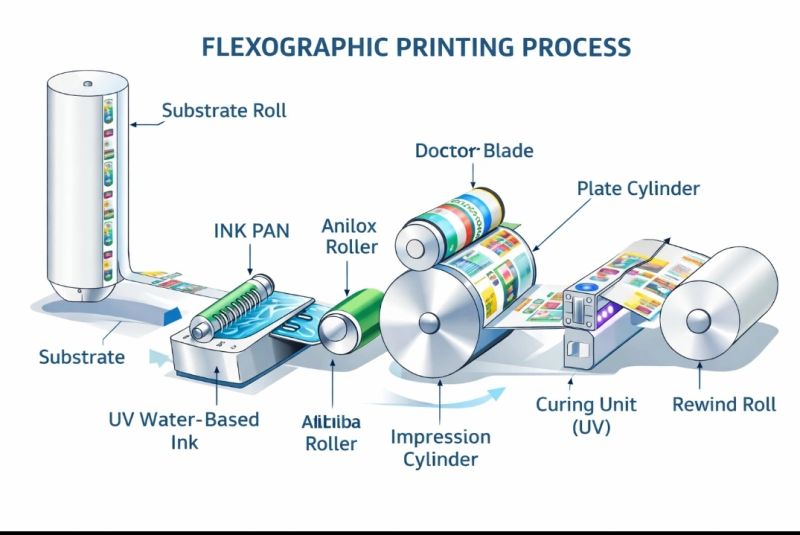

بستهبندی بهعنوان بستر فعالیتهای لجستیکی شرایطی را فراهم میکند که قطعات از پایان مرحله تولید در سازندگان فرعی تا آغاز مرحله مصرف در خطوط مونتاژ بهطور مطلوب و مطمئن حملونقل شده و انتقال یابند. در صنعت خودروسازی، بستهبندی در حوزههای صادرات و واردات قطعات CKD و SKD تامین قطعات ساخت داخل و خدمات پس از فروش قابل بحث و بررسی است. صنعت خودروسازی و ساخت قطعات بهعلت برخورداری از شبکه و زنجیره تامین گسترده، روزانه نیازمند نقل و انتقال و جابهجایی میلیاردها ریال قطعه و مجموعه است. در این شبکه عظیم و گسترده، بستهبندی مناسب، حافظ این دارایی بزرگ بوده و موجب خواهد شد قطعاتی که با زحمت و دقت زیاد تولید میشوند، به سلامت به مقصد رسیده و بهعنوان جزیی از محصول نهایی مورد استفاده قرار گیرند.

– سابقه مهندسی بستهبندی در شرکت خودروسازی سایپا را توضیح بفرمایید.

اداره مهندسی بستهبندی در شرکت سایپا حدودا از سال ۱۳۸۰ کار خود را با همکاری تامینکنندگان قطعات، بهویژه اداره مهندسی بستهبندی شرکت سازهگستر، آغاز کرد و مسوولیت فرآیندهای نظارت و طراحی بستهبندی قطعات را به عهده داشته است همچنین به منظور جاریسازی استاندارد گالیا و بهبود بستهبندیهای دریافتی در سطح گروه، کمیته بستهبندی سایپا در این حوزه تشکیل شد. این کمیته، یکی از باسابقهترین کمیتههای شرکت سایپا است که تاکنون حدود ۶۷۰ جلسه برای طراحی و بهبود طرحهای بستهبندی برگزار کرده است.

– لطفا در مورد کمیته بستهبندی سایپا نیز توضیح دهید.

ماموریت کمیته بستهبندی سایپا، تجزیه و تحلیل بستهبندی قطعات براساس استاندارد بینالمللی و ابلاغ طرحهای بستهبندی با هدف دریافت قطعات با شرایط مناسب مطابق با وضعیت درونی و بیرونی سازمان است. بیشتر واحدهای تولیدی و پشتیبانی، مشتری طرحهای بستهبندی هستند. بنابراین تمامی واحدهای مربوطه در کمیته بستهبندی حضور داشته و توقعاتی از طرح بستهبندی را دارند:

– واحدهای تولیدی: رعایت حداکثر موارد ارگونومی و سهولت در نحوه مصرف

– تغذیه خطوط و لجستیک: استحکام بستهبندیها، حداکثر استفاده از فضای ایستگاه کاری، حداکثر استفاده از فضای تجهیزات

– انبارها: استحکام بستهبندیها، حد بیشتر استفاده از فضای ایستگاه انبارها، ثابت و استاندارد بودن تعداد قطعات در بستهبندی.

– تامینکنندگان کالا: آسان بودن روشهای بستهبندی، حداقل بودن هزینه بستهبندی، حداقل بودن هزینه حملونقل، حفظ کیفیت قطعات.

– کیفیت: حفظ کیفیت و سلامت کالا

– مهندسی صنایع: کم بودن تنوع بستهبندیها، کوچک بودن ابعاد بستهبندیها، در دسترس بودن بانک اطلاعاتی بستهبندیها، رعایت مسایل ارگونومی

– برنامهریزی: ثابت و استاندارد بودن تعداد بستهها، حداقل بودن تعداد بستهها

– ایمنی: رعایت مسایل ایمنی و ارگونومی در استفاده از بستهها

– نگهداری و تعمیرات: ساده بودن طراحی بسته (پالت) برای تعمیرات

– سازندگان پالت: عدم استفاده از تلرانسهای بسیار دقیق در طراحی بسته (پالت) – استاندارد بودن مواد و متعلقات

تعداد زیاد توقعات و خواستههای متضاد یکی از پیچیدگیهای حل مسایل بستهبندی و طراحی پالتها است.

– میزان تاثیر بستهبندی در عملکرد و بهرهوری تولید تا چه حد است؟

هر خودرو حدودا 5.8 بسته (Package) است و برای تولید ۱۷۰۰ خودرو در روز، حدودا 10.000 بسته به شرکتهای خودروسازی بهطور روزانه ارسال میشود. بنابراین برای یک تولید خوب، باید فرآیند لجستیکی مناسبی داشته باشیم و از فضاهای خطوط تولید نهایت بهرهبرداری را داشته باشیم. ایجاد سهولت در فرآیندهای لجستیکی و انبارداری ناشی از بستهبندی مناسب و طرح بستهبندی است.

در شرکت سایپا به منظور کاهش هزینه بستهبندی چه اقداماتی صورت گرفته است؟

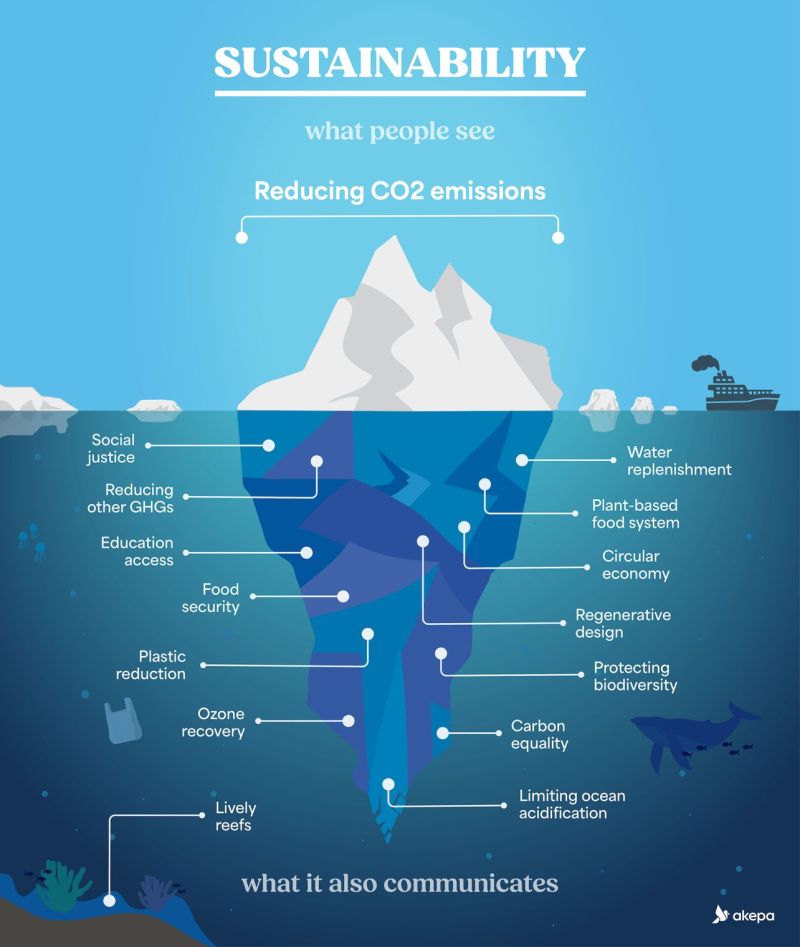

1- استفاده از ظروف چندبار مصرف (سبدهای پلاستیکی) به جای ظروف یک بار مصرف(کارتن) در برخی از قطعات، با بهکارگیری این روش بستهبندی، کاهش هزینه نسبتا خوبی ایجاد شده است. ضمن اینکه با توجه به بحران کارتن و کاغذ در شرایط فعلی، این روش بستهبندی از اهمیت بیشتری برخوردار است. بهرهبرداری از سبدهای پلاستیکی علاوه بر ایجاد کاهش هزینه از نظر زیستمحیطی نیز حایز اهمیت بوده، علاوه بر این، سبدهای پلاستیکی بین ۱۰۰ تا ۱۵۰ دور در چرخه مصرف (فیمابین سازندگان قطعه و خودروساز) گردش داشته و همچنین قابل بازیافت هستند.

چگونگی فرآیند سبدهای پلاستیکی: قطعاتی که با سبدهای پلاستیکی به محیط سایپا ارسال میشوند پس از مصرف در خطوط تولید، به محوطه سبدهای خالی انتقال یافته، در آنجا با دستگاه تسمه کشی یا استرچ پیچ (بسته به تعداد درخواستی سازنده)، بستهبندی شده و تحویل سازنده میشود.

– مهمترین مزیت بستهبندی سبد پلاستیکی چیست؟

– افزایش آراستگی محیط کار

– افزایش ایمنی در انبارش قطعات

– افزایش بهرهوری از فضا

– کاهش هزینه بستهبندی

– جلوگیری از استفاده بیرویه در سرمایه ملی نظیر چوب و کاغذ و چسب و گامی در جهت اهداف زیستمحیطی

2- پیادهسازی طرح نوین پالتهای درهم رونده در لجستیک شرکت سایپا برای نخستین بار در بین خودروسازان

در خودروسازی یکی از روشهای بستهبندی، بستهبندی با پالتهای فلزی ثابت و تاشو است، هزینههای مربوط به تعمیرات، نگهداری و بازسازی در طرح تاشو چندین برابر طرح پالتهای ثابت میباشد. بیـشترین خرابیها مربوط به فاکتورها و اجزای متغیر پالتهای تاشو است اما هزینههای حملونقل با پالتهای تاشو کمتر از پالتهای ثابت محاسبه میشود.

در همین راستا طرح پالتهای درهم رونده (ایده داخل شدن دو پالت)، بهعنوان نقطه بهینهای مطرح و به بهرهبرداری رسید که علاوه بر تامین خواستههای حملونقلی، خواستههای مقاومتی و استحکامی را تا حد مطلوب همانند طرح ثابت تامین میکند.

3- تغییر ورق پوشش نایلونی سپرهای رنگی به پوششهای آماده کشدار چندبار مصرف:

در گذشته سپرهای رنگی با ورق نایلون بهصورت سفرهای پوشش داده شده و یا با کیسه نایلون به محیط سایپا ارسال میشدند که مشکلاتی از قبیل نیاز به حداقل دو اپراتور و همچنین کاتر(احتمال ضایع شده قطعات) برای بازگشایی قطعات و افزایش ورق نایلون مصرفی و هزینه بستهبندی قطعات را در برداشت. پس از بررسیهای صورت گرفته، طرح بستهبندی سپرهای رنگی به گونهای تغییر یافت که قطعات با کیسه نایلونهای حبابدار کشدار (با قابلیت استفاده مجدد) پوشش داده شوند به صورتی که کیسه نایلونها مانند کلاه بر روی قطعات قرار گرفته و آنها را پوشش میدهند.

4- طراحی طرح پالت عمومی برای برخی از قطعات حجیم مانند سپر و صندلی

در گذشته برای هر کدام از قطعات صندلی و سپر خودروهای متفاوت، تنوع پالت وجود داشت که پس از بررسیهای صورت گرفته، برای هر قطعه(سپر، صندلی) طرح پالت بهینهای تهیه شد که تقریبا برای تمامی خودروها قابل استفاده است، همین موضوع منجر به کاهش هزینه ساخت و تعمیرات پالتهای مربوطه شد.

5- طراحی مکانیزم تخلیه ضایعات

در گذشته پالتهای ضایعات بهصورت سنتی و با برگرداندن پالت با لیفتراک تخلیه میشد ولی پس از بررسی، مکانیزمی طراحی شدکه به راحتی بتوان ضایعات فلزی را از پالتهای مربوطه تخلیه کرد.

6- تهیه سامانه هوشمند برای پیشبینی نوع ظروف بستهبندی قطعات

قبل از تولید خودروی جدید، برای محاسبه فضای انبارهای تولیدی، فضای ایستگاههای تولیدی، برنامهریزی سفارشات و تامین قطعات، تجهیزات مورد نیاز حمل قطعات، طراحی سالنهای تولیدی، شدت جریان مواد، دانستن نوع بستهبندی قطعات (نوع ظرف و تعداد قطعه در ظرف) لازم و ضروری است.

در زمان محاسبات مذکور و در ابتدای پروژهها به میزان کافی قطعه برای تهیه طرح بستهبندی در دسترس نیست، بنابراین به ناچار باید براساس نقشهها، کد دیتاها و ابعاد قطعات، نوع ظرف و تعداد قطعه در ظرف را پیشبینی کرد و با توجه به اینکه محاسبه میزان همپوشانی قطعات از روی نقشهها و کد دیتاها بسیار زمانبر بوده و یا در برخی مواقع غیرممکن است الگویی تعریف شد که براساس این الگو با در دست داشتن ابعاد کمی قطعات (طول- عرض- ارتفاع) میتوان در کمترین زمان ممکن نوع ظرف و تعداد قطعه در ظرف را پیشبینی کنیم. در ابتدا این الگو براساس این فرضیه که قطعات خودروها (در کلاس معین) دارای ماهیتی یکسان هستند، شکل گرفت.بنابراین در صورتیکه ابعاد کمی قطعات نزدیک به هم و یا برابر باشند، ظروف مورد نیاز آنان نیز برای بستهبندی یکسان خواهد بود. سپس بانک اطلاعاتی بر همین اساس طراحی شد که با ورود ابعاد کمی قطعات نوع ظروف بستهبندی را پیشنهاد میکند.

آیا اولویت انتخاب ظرف بین بستهبندیهای کارتنی و فلزی وجود دارد؟

در صورتی که شرایط برای قطعات یکسان باشد بهطور یقین بستهبندی فلزی بهترین گزینه است و این موضوع بهصورت علمی هم از روشهای Vikor و Topsis نیز بررسی شده که نتیجه پالت فلزی بوده است. اما محدودیت فضای مصرف در خطوط تولید و یا تاثیر ماهیت و شکل قطعه در فرآیند مصرف قطعات میتواند مانعی به همین منظور باشد. ضمن اینکه بستهبندیهای فلزی و سبدی با توجه به نیاز به مدیریت گردش آنها و ظرفیت فضای مورد نیاز برگشت ظروف خالی به سازنده، تا سقفی قابل اجرا هستند.

– چه الزاماتی باید در تهیه و طراحی طرح بستهبندی و پالت مد نظر قرار گیرد؟

– الزامات مشتری شامل سهولت استفاده از قطعات در خطوط تولید و مونتاژ، سهولت کنترلهای کمی (شمارش) در انبارها، حفظ کیفیت قطعه در زنجیره تامین، حداقل کردن مواد مورد استفاده در بستهبندی برای کاهش ضایعات بازگشایی

– الزامات سازندگان شامل سهولت بستهبندی قطعه، موجود بودن مواد اولیه بستهبندی در بازار کشور، ارزان بودن بستهبندی، کاهش تنوع اقلام بستهبندی، بهینه کردن هزینه حمل قطعات

– الزامات استاندارد شامل استفاده از سایز کارتنها و پالتهای استاندارد، در نظر گرفتن وزن مجاز بار در هر پالت، رعایت مسایل ارگونومی، انتخاب ضخامت کارتن براساس وزن محموله.

شايان ذكر است براي كسب اطلاعات در زمينه علم مهندسي بسته بندي در صنعت خودروسازي، مي توانيد به كتاب بسته بندي در صنايع خودروسازي نوشته «مهندسان عليرضا احمدي و شهرام نعيمي»مراجعه كنيد.