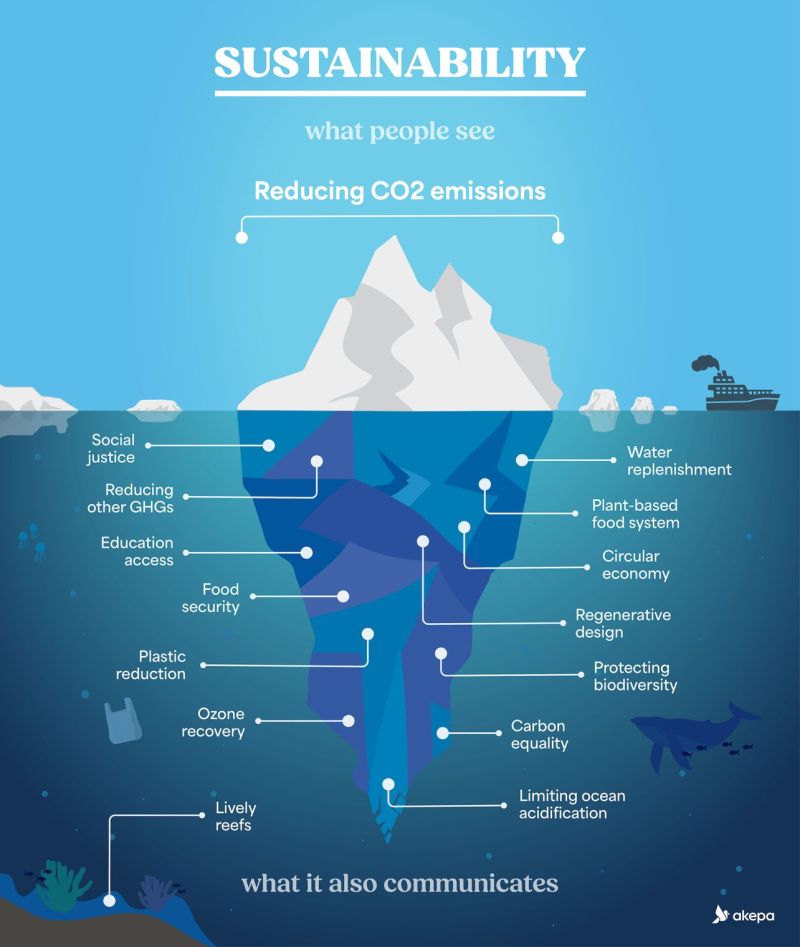

اهمیت صنعت پتروشیمی در اقتصاد ملی بر هیچکس پوشیده نیست. سیاستهای کلان اقتصادی کشور، امروز مبتنی بر ایجاد ارزش افزوده از نفت خام است. بدون شک از طلای سیاه میتوان محصولات فراوانی با ارزشافزوده بالا تولید کرد که پلیمرها از جمله این تولیدات با ارزش هستند. قریب 45 درصد پلیمر دنیا در صنعت بستهبندی به کار برده میشود. بنابراین این صنعت بزرگترین سهم از تولیدات پتروشیمی را در بین تمامی صنایع به خود اختصاص داده است. صنعت ساختمان و خودرو به ترتیب با سهمی معادل 21 و 10 درصد در رتبههای دوم و سوم جای دارند[1]. پلیمرها به دلیل توانایی بهینه نمودن هزینه و سود و همچنین گذراندن حداقل استاندارهای موجود بینالمللی حایز اهمیت میباشند و از پلاستیکها بهعنوان ابزاری جهت توسعه نوین صنعت بستهبندی استفاده میشود. با این اوصاف به جرأت میتوان گفت پتروشیمی و یا بهتر بگوییم پایین دست پتروشیمی بسترساز توسعه صنعت بستهبندی است.

در این مقاله سعی بر آن است بهصورت یکپارچه و منسجم با هدف بررسی پتانسیلهای موجود در صنعت بستهبندی بهعنوان يك صنعت داراي ارزشافزوده بالا و توانمندساز ديگر صنايع، تحقیقی جامع درخصوص صنعت بستهبندی در جهان و چشمانداز آن با نگاه ویژه به پرمصرفترین پلیمرها و تنوع گریدهای مورد استفاده در این صنعت بپردازیم و در ادامه به مقایسه آن با وضع موجود این صنعت و گریدهای تولیدی توسط شرکتهای پتروشیمی ایران پرداخته شود و در نهایت دلایل توسعهنیافتگی این صنعت در کشور و ارائه راهکارها جهت رفع چالشها و برونرفت از وضع موجود بررسی گردد.

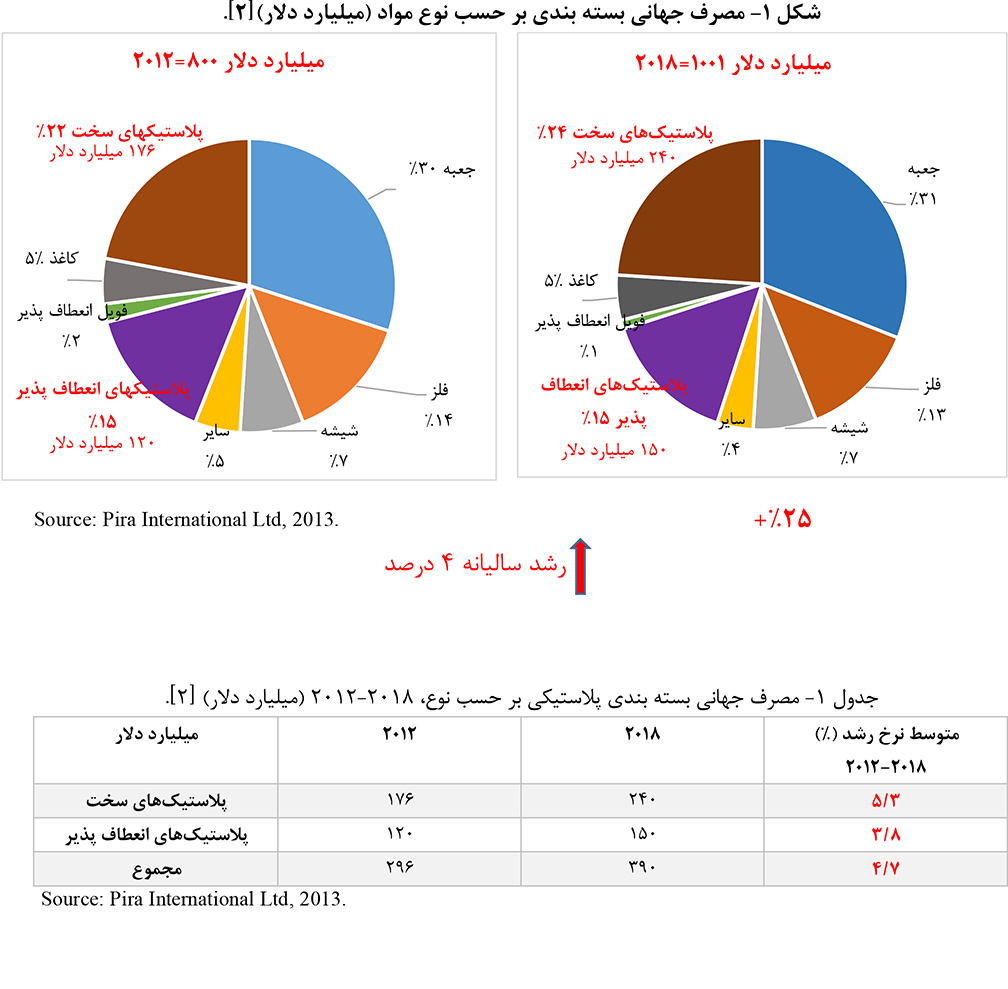

در ابتدا به دلیل اهمیت موضوع نگاهی ویژه به بازار جهانی بستهبندی با تمرکز بر بستهبندی پلاستیکی در فواصل سالهای 2012 تا 2018 خواهیم داشت.

شکل (1)

همانطور که مشاهده میشود سهم جهانی پلاستیکهای سخت و انعطافپذیر بسیار قابل تأمل است. بازار جهانی بستهبندی پلاستیکی در سال 2018 سهمی معادل 390میلیارد دلار را داراست و در مقایسه با سال 2012، متوسط نرخ رشد 7/4درصد را نشان میدهد. مصرف پلاستیکهای سخت با متوسط نرخ رشد 3/5 درصد در مقایسه با پلاستیکهای انعطافپذیر که سهمی معادل 8/3 درصد را به خود اختصاص دادهاند رشد بیشتری داشته است.

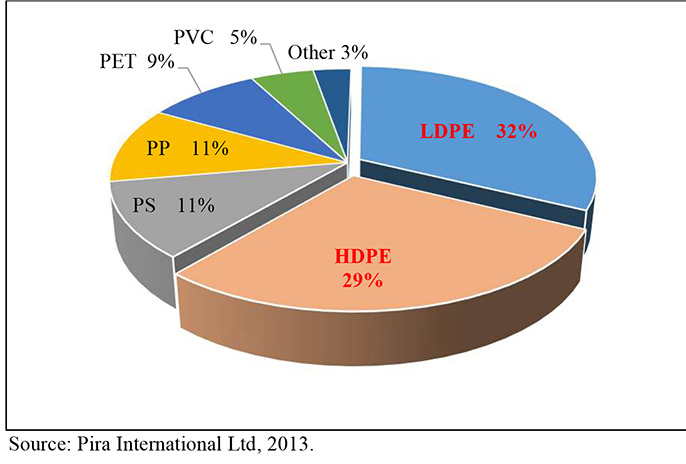

شکل (۲)

شکل 2، سهم هر یک از پلیمرهای مورد استفاده در صنعت بستهبندی را نشان میدهد و همانطور که مشاهده میشود پلیاتیلن با دانسیته کم (LDPE)[1] و پلیاتیلن با دانسیته بالا(HDPE)[2] به ترتیب با سهمی معادل 32 و 29 درصد بیشترین کاربرد را دارند.

اين دو پليمر با وجود آنکه فرمول شيميايي يکساني دارند ولي مجموعه ويژگيهاي آن از نقطه نظر کاربردي کاملاً متفاوت است. LDPE: معمولا به صورت فيلمهاي نازک انعطافپذير مورد استفاده قرار ميگيرد. دو ويژگي مهم این پلیمر که کاربرد وسيعتر آن را بهويژه در صنعت بستهبندی محصول غذايي موجب میشود عبارتند از:

1- خنثي بودن آن يعني عدم واکنش با محصول

2- قابليت دوخت حرارتي آن

به همين دليل لازم است حداکثر در بستهبندیهاي چند لايه بهعنوان لايه دروني و در تماس مستقيم با محصول از فيلم نازک LDPE استفاده شود. اين فيلم شفاف بوده و قابل نفوذ به نور میباشد. بنابراين در موارد نياز، به همراه فويل آلومينيوم به کاربرده میشود.

HDPE: اين ماده پليمري سختي است که از استحکام، ويژگي ممانعتکنندگي بهتر و عدم شفافيت آن استفاده میشود.

پلیاتیلن با وزن مخصوص کم (LDPE):

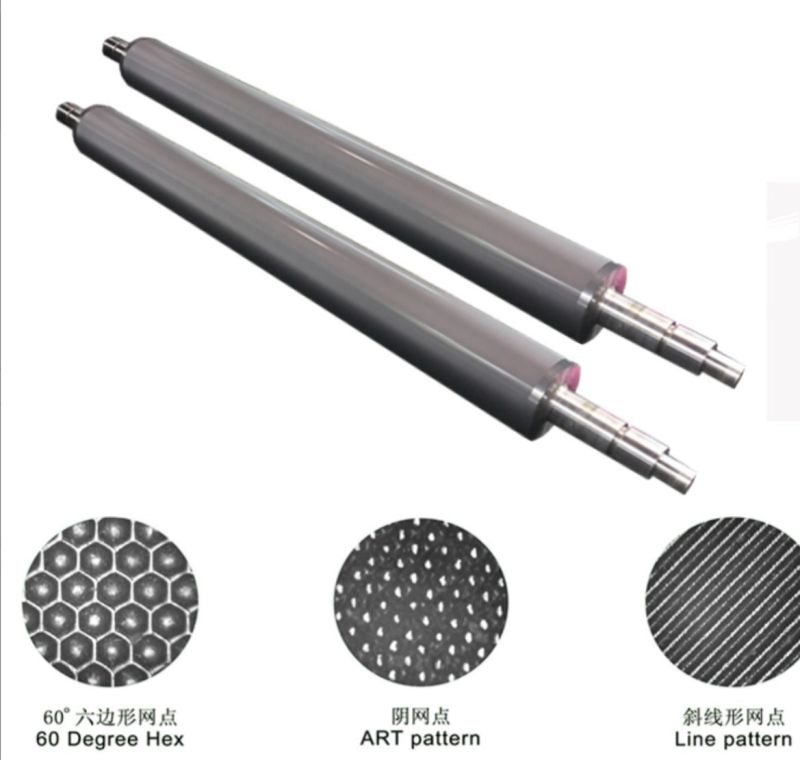

متداولترین سیلکننده حرارتی[3] (Heat sealing) میباشد. پلیاتیلن با وزن مخصوص پایین از خانواده موادی است که در وزن مخصوص، شاخص ذوب و توزیع وزن مولکولی، اختلاف دارند. با افزایش وزن مخصوص، دمای سیل کردن، مقاومت حرارتی، استحکام و چقرمگی (تافنس) افزایش یافته و در مقابل دامنه حرارت سیل کردن، شفافیت و نفوذناپذیری کاهش مییابد. وزن مخصوص LDPE خطی (LLDPE) در دامنه مربوط به LDPE میباشد اما بسیاری از خصوصیات آن بیشتر به HDPE نزدیک است. برای مثال در مقایسه با LDPE، دمای آغاز سیل حرارتی و استحکام فیزیکی LLDPE بسیار بیشتر است. رزینهای LLDPE میتوانند با هر نسبتی با LDPEهای مرسوم مخلوط گردند. خصوصیات فیزیکی و سیل حرارتی فیلمهای ساخته شده از مخلوط دو ماده، در حد بینابینی هر دو مواد میباشند. فرآیند امتزاج مخلوطها نسبت به فرآیند مستقیم LLDPE از سختی کمتری برخوردار است. LLDPE را میتوان با کوپلیمر EVA نیز مخلوط نمود تا عمل سیل کردن قابلیت بیشتری بیاید.

پلیاتیلن با وزن مخصوص متوسط (MDPE)[4]:

در بعضی مواقع که خصوصیات نفوذناپذیری یا مقاومت حرارتی اندکی بالاتر مورد نیاز باشد، بهعنوان جزیی از ساختارهای چند لایه از این پلیمر استفاده میکنند. MDPE پلیمری است که برای مواد با بستهبندیهای بویل این بگ (Boil in bag) و بعضی تجهیزات طبی که در داخل اتوکلاو استرلیزه میگردند، بهعنوان جزء و لایه داخلی به کار میرود. مخلوطهای LLDPE در بسیاری از مواد جایگزین MDPE گشتهاند.

پلیاتیلن با وزن مخصوص زیاد (HDPE):

این پلیمر به دلیل دامنه سیل باریک و دمای سیل بالا، بهندرت برای سیل کردن در حد متوسط بستهبندیهای قابل انعطاف استفاده میگردد و در مصارف ویژهای که مقاومت حرارتی و استحکام بالا مورد نیاز باشد به کار میرود، نظیر محصولات دارویی که از یک لاستیک بهبود یافته HDPE استفاده میگردد.

کوپلیمرهای اتیلن (Ethylene Copolymer):

کوپلیمرهای اتیلن خصوصیات بسیار متفاوتی نسبت به LDPE-LLDPE دارند. هر یک از کوپلیمرها به صورت درصدهایی از کومونومرها، در دسترس میباشند. با افزایش محتوی کومونومر، شفافیت و دامنه سیل حرارتی افزایش مییابد، در مقابل کریستالیته، چقرمگی (تافنس) و دمای سیل حرارتی کاهش پیدا میکند. همه این مواد میتوانند در ساختارهای چند لایه بهعنوان فیلمهای لامینه شده، پوششهای اکستروژن یا اجزای کواکستروژن استفاده گردند. قیمت کوپلیمرها بالاتر از LDPE میباشد و مخارج اضافی استفاده از آنها فقط در توجیه خصوصیات ویژه آنهاست.

یکی از مهمترین کاربردهای پلیاتیلنها، امروزه استفاده از آنها در ساختارهای چندلایه[5] میباشد. که رواج بسیاری پیدا کرده و کاربرد و کارایی این مواد بیشتر شده است. همین ساختارهای چندلایه با ویژگیهای منحصر بهفرد ساختارهای به کاربرده شده در لایههای آن است که کاربرد آنها را برای بستهبندیهای خاص ممکن میسازد. این ساختارهای چندلایه، مادهای مرکب است که از ترکیب سطوح یا چندلایه حاصل میشود. اغلب ساختارهای چندلایه در اصل برای افزایش قدرت یا استحکام طراحی شده بودند. اما امروزه با گوناگونی موادی که در دسترس هستند و تکنولوژیهای مختلفی که برای ترکیب این مواد وجود دارند اغلب ساختارها را برای خواص کاربردی ویژهای میسازند.

از ساختارهای چندلایه قابل انعطاف انتظار میرود که بسیاری از نیازها را برآورده نمایند. از جمله: محافظت از تاثیر رطوبت بر روی کالاهای خشک بستهبندی شده و محافظت کالاهای مرطوب برای اینکه این رطوبت را از دست ندهند، محافظت از کالاهای حساس به اکسیداسیون نسبت به اکسیژن اتمسفر، محافظت از گازهای CO2 و N2 موجود در بستهبندیهای با اتمسفر کنترل شده (این گازها در آنها تزریق گردیدهاند)، محافظت کالاها از بوهای موجود در اتمسفر و محافظت از کاهش اجزای مطلوب و فرار محصولات از بسته (نظیر طعم و بو) و غیره. خصوصیات نفوذناپذیری مواد در این قسمت محدود به ساختارهای ویژهای میباشد که در مواد چند لایه به کار میروند.

LLDPE و LDPE به تنهایی کاربرد محدودی در بستهبندی دارند و همواره بهصورت ترکیب با هم و یا پلیمرهای دیگر مانند HDPE به کار گرفته میشوند و خواص مفیدی را در صنعت ارایه میدهند. یکی از مهمترین ویژگیهای پلیمره بهویژه پلیاتیلن با وزن مخصوص پایین (LDPE) این است که میتواند برای لامینه کردن، پوشش سیل حرارتی اکسترود گردد و یا بالاخره بهعنوان یک لایه ساختمانی و ساختاری در لامینهها به کار رود.

ایران ازجمله کشورهایی است که گریدهای خوبی از پلیاتیلن LLDPEو LDPE را تولید میکند ولی در تولید لفافهای بستهبندی از جنس این مواد، پدیده خاصی را عرضه نکرده است و بهصورت تخصصی به بازار عرضه نمیشوند و اگر هم عرضه شوند توسط افراد متخصص عرضه نمیگردند.

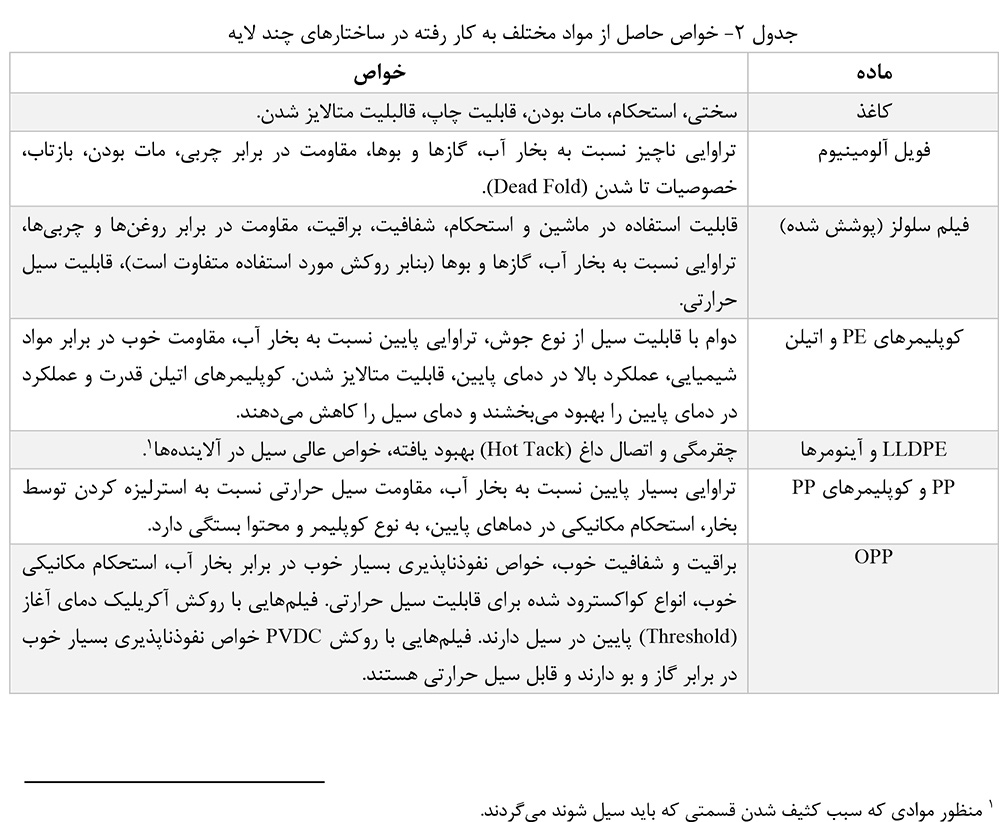

جدول (۲)

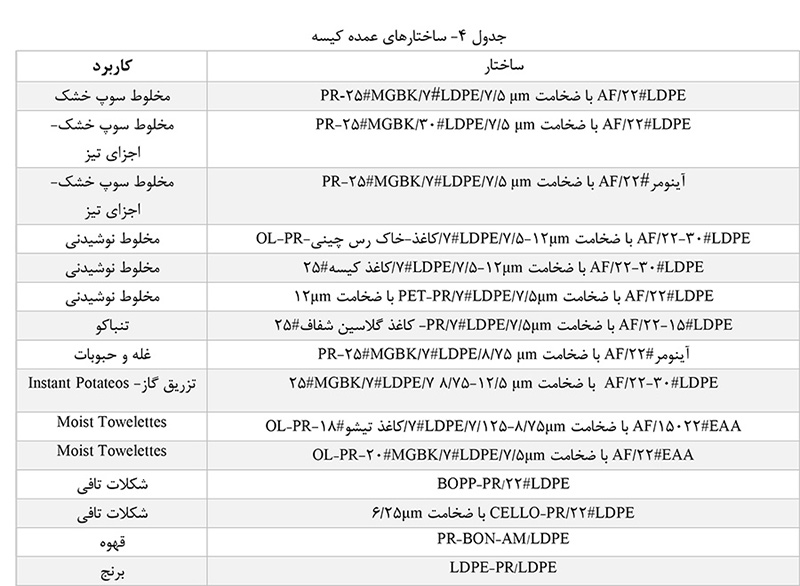

چند نمونه از مهمترین کابردهای پلیاتیلن در ساختارهای چند لایه در جدول شماره (3) آورده شده است. یکی از مهمترین خصوصیات ساختارهای چند لایه، کاربردهای انتخابی آنها میباشد. کیسهها به دلیل تکثیر و توسعه بستهبندی قابل انعطاف چندلایه توجه ویژهای را به خود معطوف کردهاند. ازجمله مهمترین کاربرد پلیاتیلن استفاده از آن در ساختار کیسهها به جهت تطبیق مناسب خصوصیات کالا یا بسته در مصارف ویژه میباشد. بعضی ساختارهای عمده کیسه بهعنوان مثال در جدول شماره (4) آورده شده است.

جدول (۳)

حال این سوال مطرح است که چرا کشور ایران با در اختیار داشتن منابع عظیم نفت و گاز، فاقد صنایع پاییندستی منسجم بهویژه در بخش صنعت بستهبندی است؟

از مهمترین معضلات این صنعت، میتوان به موارد زیر اشاره نمود:

عدم دسترسی به دانش تولید گریدهای تخصصی روز دنیا (دسترسی به مواد اولیه تخصصی)

استفاده از تجهیزات قدیمیدر صنعت بستهبندی

تمرکز بر توانمندی تکنولوژیکی به منظور حضور قدرتمند صنایع پاییندستی پتروشیمی در بازارهای داخلی و جهانی یک اصل غیرقابل انکار است به عبارت دیگر توسعه پایدار در صنایع پاییندست بدون دسترسی به تکنولوژی ناممکن است و قطعاً صنعت بستهبندی بهعنوان یک صنعت استراتژیک و بزرگترین مصرفکننده مواد پلیمری از محصولات پتروشیمیایی از این امر مهم مستثنی نیست. بکارگیری سیاستهای درست و روندهای مدیریت تکنولوژی روز و مناسب برای سرمایهگذاری در جهت تولید مواد پاییندستی پتروشیمی با ارزشافزوده بالا میتواند کشور را در دو محور افزایش کیفیت کالا و تولید محصولات تخصصی و متفاوت با محصولات رقبا (نسبت به همسایگانی که بنا به شرایط سیاسی از منابع سرمایهگذاری و تکنولوژیکی مناسبتری بهره میبرند) برتری بخشد.

در چرخه تولید نفت خام و گاز طبیعی تا تبدیل آن به کالاهای مصرفی تولید شده، فرآیندهای شیمیایی و پتروشیمیایی متعددی بر روی این مواد صورت میپذیرد. هر اندازه تکنولوژی تولید و فرآوری پیچیدهتر بوده و ماده تولیدی به مرحله نهایی بازار مصرفی نزدیکتر باشد، ارزشافزوده بیشتری را به دنبال دارد. از طرفی مواد پاییندستی به بازار نزدیکتر هستند و ارزشافزوده بالایی دارند.

متاسفانه در حالیکه کشور ما همچنان درگیر تولید محصولات بالادستی صنایع پتروشیمی است، کشورهای پیشرو نظیر آلمان، در عرصه تولیدات مواد پتروشیمی و شیمیایی با ارزش در زمینه تولید انواع گریدهای مواد پلیمری مورد استفاده در صنعت بستهبندی، با وجود دوری از مواد اولیه ارزان توانستهاند با توسعه نظاممند صنایع پاییندستی در قالب پارکهای صنعتی پتروشیمی و شیمیایی و ایجاد بنگاههای کوچک و متوسط پتروشیمی دانشبنیان و با تقویت بخش تحقیق و توسعه، موجبات تولید محصولات با ارزش، نوآوری و تولید محصولات جدید، کارآفرینی و ایجاد شغلهای پایدار، مدیریت و کاهش هزینه تولید و در نهایت کسب حداکثر ارزشافزوده از مواد خام پتروشمی را فراهم آورده و از این رهگذر به یکی از اصلیترین تولیدکنندگان مواد پلیمری و پتروشیمی جهان تبدیل شوند

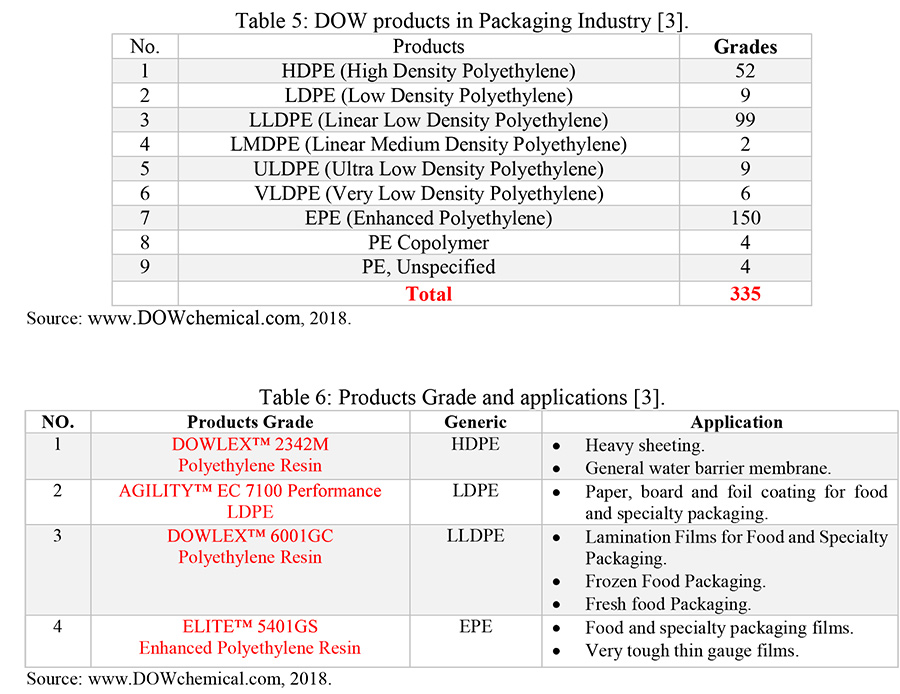

بهعنوان نمونه تنها شرکت DOW، 335 گرید مختلف پلیاتیلن با کاربردهای بسیار تخصصی را به بازارهای داخلی و جهانی عرضه میکند. دستهبندی کلی این تولیدات در جدول شماه (5) آورده شده است.

کشور آلمان دارای 56 پارک صنعتی شیمیایی و پتروشیمی است که هماهنگی و نظارت بر این پارکها به صورت ایالتی صورت میگیرد. در حالیکه کشور عزیزمان ایران از فقدان برنامهای کلان، اجرایی و با دورنمای روشن برای توسعه صنایع پاییندستی رنج میبرد، کشورهایی نظیر امارات، عربستان، عمان و بهویژه ترکیه با همراهی کشورهای پیشرو در عرضه صنایع پاییندستی پتروشیمی همچون آلمان و غیره درصدد ایجاد شهرکهای تخصصی عظیم پتروشیمی با تاکید بر تولیدات و گریدهای تخصصی میاندستی و پاییندستی پتروشیمی بوده و اقدامات اجرایی ویژهای را در این زمینه آغاز نمودهاند. بهعنوان مثال در حال حاضر حدود پنجهزار شرکت فرآوری پلاستیک در ترکیه وجود دارند که اکثراً در مقیاس کوچک و متوسط هستندو بخش فرآوری مواد پلاستیکی، آخرین پیشرفتهای صنعت فرآیند پلاستیکها را دنبال کرده و تمامی انواع مواد پلاستیکی از تولیدات پلاستیکی سنتی تا آخرین محصولات پیشرفته پلاستیکی مانند محصولات پلاستیکی عمرانی و آبیاری، قطعات پلاستیکی خودرو، تمامی انواع محصولات پلاستیکی بستهبندی و بیشتر قطعات مرکب کامپوزیت- پلاستیک را تولید میکند. چشمانداز صنایع پلاستیک در برنامه هفت ساله نهم تولید ترکیه، رساندن صنعت پلاستیک ترکیه در جایگاه (حداقل) سوم در بین کشورهای عضو اتحادیه اروپاست تا از نظر ظرفیت فرآیند مواد پلاستیکی، کشور صنعتی پیشتازی در تولید تکنولوژی باشد و فناوریهای ترک در بازارهای جهانی پذیرفته شوند و ترکیه در حال تبدیل شدن به پایانه و مسیر مهم انرژی است و شرق و غرب را به هم متصل میکند.

بیشک امروزه یکی از مهمترین تاکتیکهای مقابله با تحریم در بازار پتروشیمی متنوعسازی سبد تولید محصولات پلیمری بوده بهطوریکه هر چه محصولات متنوعتری در صنعت پتروشیمی تولید و عرضه شود، قدرت چانهزنی برای بازاریابی، فروش و صادرات محصولات افزایش مییابد. دستیابی به پیشرفت و توسعه صنعت بستهبندی در گرو مدیریت صحیح و یکپارچه و مدیریت صحیح، مستلزم تدوین استراتژی توسعه بستهبندی موثر، سودمند و سیاستگذاریهای صحیح است.

براساس موارد اشاره شده، ملاحظه میگردد از مزیت رقابتی در برخی حوزههای صنعت بستهبندی ایران بهدلیل عدم دسترسی به گریدهای مختلف، کاسته شده و حتی امکان رقابت با محصولات مشابه را به لحاظ قیمت و کیفیت از دست داده است. این مهم بهطور مستقیم روی سایر صنایعی که از این بستهبندیها استفاده میکنند نیز اثر داشته و در برخی مواقع موجب از دست رفتن فرصتهای صادراتی میشود.

از دلایل عدم دسترسی به گریدهای مختلف میتوان به موارد ذیل اشاره نمود:

– محدودیتهای ناشی از عدم یا کمبود دانش فنی تولید ماده پلیمری

– عدم دسترسی به مواد افزودنی

– عدم تولید سایر محصولات پلیمری برای تولید کامپاند

– عدم وجود خط تولید با تکنولوژی روز

با توجه به وجود مواد اولیه این صنعت در کشور، میتوان از مزیت موجود جهت تولید محصولات برای بازارهای صادراتی نیز بهره برد. از سوی دیگر، میتوان با تولید گریدهای نوین، زمینه ایجاد تحول در صنایع داخلی و افزایش ارزشافزوده بیشتر را فراهم آورد.

باتوجه به توسعه و پیشرفت صنعت بستهبندی در جهان، با حضور در کنسرسیومهای تحقیقاتی بینالمللی، دستیابی به دانش روز برای ایران نیز میسر خواهد شد.

منابع:

[1] Pira International Ltd, 2013

[2] www.worldpackaging.org

پی نوشت:

[1] Low Density Polyethylene

[2] High Density Polyethylene

3 روش ابتدایی مسدود کردن بستههای چند لایه، سیل حرارتی میباشد. جزء داخلی ساختار، یک ماده ترموپلاستیک است که در اثر حرارت نرم شده و در اثر قطع حرارت دوباره سفت میگردد.

[4] Medium Density Polyethylene

[5] Multilayer structure