پیش از اینکه تصمیم بگیرید چه فرآیندی را باید برای تولید محصولات غذایی انتخاب کنید، به چالشها و محدودیتهای بستهبندی، فرصتها و هزینههای آن توجه کنید. مصرفکنندگان به طور فزایندهای درخواست تامین غذای ایمن بدون به هدر رفتن ارزشهای غذایی، کیفیت یا طول عمر غذاهایی را دارند که میخرند. خوشبختانه بسیاری از روشها برای انجام فرآیندهای غذایی در حال انطباق خود در این مسیر هستند. اما این پیشرفتها در فرآیندهای تولید غذا چگونه الزامات بستهبندی محصول را تغییر میدهد؟

پروفسور Murat Balaban دانشگاه Auckland

نخست اینکه، انتخاب تکنولوژی فرآیند بستگی به غذا دارد، ویژگیهای حیاتی شامل PH، میزان رطوبت، فاز (جامد، نیمهجامد، مایع با ذرات معلق، مایع) و پایداری حرارتی. سپس واحدهایی که باید از بین بروند (مانند میکروارگانیزمها، هاگها، یا آنزیمهای نامطلوب) در جایگاه بعدی قرار میگیرند. درجه ریسک قابل پذیرش آنها در مواد غذایی بستگی به قوانین ایمنی دارد. عمر مفید محصول مهم است، همچنان محیطی که غذا در آن انبار میشود (مانند دمای اتاق برای دو سال، یا خنک نگه داشتن با عمر قابل انتظار یکماهه). بعد از آن نگهداری مواد مغذی و کیفیت و قابلیت اجرا از لحاظ اقتصادی موضوعات اصلی به شمار میآیند.

انتخاب بستهبندی، بخشی جداییناپذیر از این فرآیند است. ما در ادامه مفاهیم بستهبندی را برای روشهای گرمایی و غیرگرمایی معرفی میکنیم:

فرآیند قرعی (Retort Processing)

فرآیند گندزدایی (Aseptic Processing)

استریلسازی گرمایی با استفاده از امواج مایکروویو (MATS)

فرآیند فشار بالا یا بسیار بالا (HPP/UHP)

پالس نوری با شدت بالا (HILP)

روش گرمایی

در فرآیند گرمایی، هدف بالا بردن دمای غذا برای کاهش عامل هدف (بهطور نمونه میکروارگانیزمها یا سایر هاگها) تا رسیدن به درجه مطلوب است. اگرچه مواد مغذی و کیفیت به خاطر گرما به میزان متفاوتی افت پیدا میکنند، آبپز، پاستوریزه و استریلیزه کردن، میتوانند بسته به شدت در نظر گرفته شده دما، مورد استفاده قرار گیرند. هر چه سریعتر دمای محصول به درجه سرمای مورد نظر برسد و هر چه کل فرآیند در زمان کمتری انجام شود، مواد مغذی و کیفیت محصول بهتر حفظ میشود.

قرعی کردن

قرعی کردن را میتوان برای پاستوریزاسیون انجام داد (از بین بردن میکروارگانیزمهای پاتوژنیک گیاهی) که بر خنک کردن و طول عمر محدود (مانند دو ماه) یا استریلیزاسیون (کاهش هاگهای مقاوم به حرارت تا درجه قابل قبول، افزایش طول عمر تا دو سال در دمای اتاق) تاکید دارد.

این روش میتواند بر انواع جامدها و نیمهجامدها، مایعات با ذرات معلق یا مایعات انجام پذیرد. هزینه فرآیندهای گرمادهی بهطور کلی کمتر از روشهای غیرگرمادهی است.

الزامات بستهبندی: ماده اولیه بستهبندی باید در برابر حرارت و فشار ملایم مقاوم باشد بدون اینکه تغییری در ویژگی نفوذناپذیریاش و نیز تعاملش با مواد غذایی به وجود آید. قوطیهای فلزی یا پلاستیکی، ظرفهای شیشهای، پاکتهای پلاستیکی یا متالایز و انواع سینیها توصیه میشود.

از آنجایی که غذا پیش از انجام فرآیند بستهبندی میشود، شانس آلودگی مجدد تا حد بسیار زیادی کاهش مییابد. فرآیند گرمادهی برای قرنهاست که مورد استفاده قرار میگیرد به همین خاطر فناوری، دانش و تجربه آن وجود دارد. روشهای دقیق برای ارزیابی ایمنی و کاهش مواد مغذی و ویژگیهای کیفی شناخته شده هستند. بهینهسازی فرآیند از نظر زمان و دما، ابزار گرمادهی و تکانهای مکانیکی همگی موجود هستند. البته بسته به نوع غذا، ویژگیهای کیفی و مواد مغذی میتواند تا حد زیادی کاهش یابد.

Allpax Orbital systems، برای استفاده بهینه از فضا، از دربهایی استفاده میکند که به سمت بالا باز میشوند.

فرآیند/ بستهبندی گندزدا

فرآیند گندزدایی به غذاهایی که میتوان آنها را از درون یک مبدل حرارتی پمپ کرد محدود میشوند و میتوان آن را برای پاستوریزه یا استریلیزه کردن استفاده کرد(به اطلاعات بالا در بخش فرآیند قرعی مراجعه شود). همانند فرآیند قرعی، این یک فناوری کامل و تکامل یافته است. هرچه گرمادهی و سردکنی محصول سریعتر انجام پذیرد، محصول با کیفیت بالاتری به دست میآید.

الزامات بستهبندی: پس از انجام فرآیند، محصول باید درون ظرفهای مناسبی قرار گرفته و دربندی شود. در شرایط استریل، ماده اولیه بستهبندی باید در این شرایط (استفاده از مواد شمیایی یا/ و منابع نوری) قبل از پرکنی شکل گرفته و استریل شود. جعبههای چهارگوش، اغلب در بستهبندیهای اسپتیک مورد استفاده قرار میگیرند که پیشرفت موثری در استفاده مناسب از فضا در انبار و حملونقل در مقایسه با ظروف سختی همچون بطریها هستند چراکه به صورت رول به مکان بستهبندی حمل و در آنجا تولید میشوند و به همین خاطر فضای کمتری را نسبت به بستههای از پیش تولید شده اشغال میکنند.

متناسب با نیازهای امروز مبنی بر تولید با تیراژ کمتر، سیستمهای بستهبندی اسپتیک باید انعطافپذیرتر باشند. ماشین A3/Flex machine شرکت Tetra Pak بهعنوان مثال، در بخش فکی خود دارای موتور servo است تا سرعت تغییر بین بستههای مختلف را کاهش دهد.

استریلیزاسیون گرمایی به کمک امواج مایکروویو (MATS)

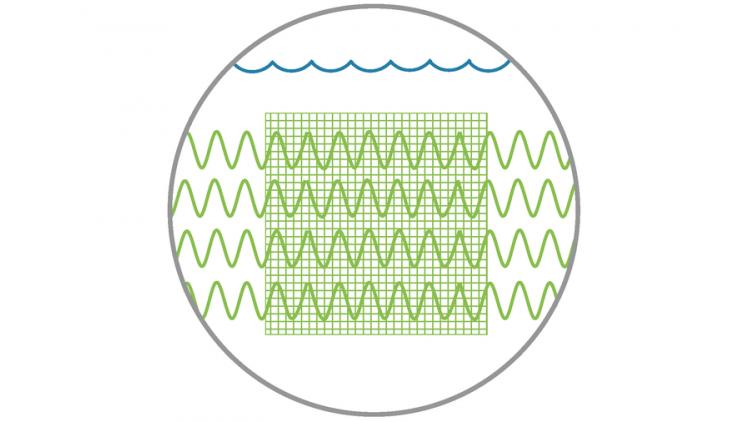

روش MATS، امکان انجام فرآیند بر روی موادغذایی درون ظرف را به وسیله گرمادهی سریع مسیر میسازد به همین خاطر در مقایسه با سایر روشهای متداول قرعی باعث حفظ بهتر مواد مغذی و کیفیت غذا میشود. آب بهعنوان واسطه گرمادهی عمل میکند آن هم در ترکیب با تابش مستقیم امواج مایکروویو. حضور آب از توزیع غیریکنواخت گرما و نیز گرمادهی شدیدی که در روشهای متداول گرمادهی مایکروویو اتفاق میافتد جلوگیری میکند.

جامدات، نیمهجامدات، ذرات معلق در مایع و غذاهای مایع میتوانند در این روش مورد فرآیند قرار گیرند. به طور خاص، پاکتهای پلاستیکی با نفوذناپذیری بالا، سینیها و دربها میتوانند بهعنوان ماده اولیه بستهبندی مورد استفاده قرار گیرند (مانند اتیلوینیل الکل یا EVOH).

الزامات بستهبندی: بهخاطر به کارگیری امواج مایکروویو، ماده اولیه بستهبندی باید شفاف باشد تا امواج را عبور دهد. الزامات واکنشهای حداقلی یا بستههای غیرغذایی در این روش قابل اجرا است.

MATS میتواند زمان فرآیند را از یک چهارم تا یکدهم زمان مورد نیاز برای استریلیزاسیون متداول کاهش دهد. البته برای غذاهای غیرهمگن، پیشبینی نقطه سرما و برنامهریزی برای بهبود فرآیند گرمادهی میتواند چالشبرانگیز باشد.

MATS بیرون بستهبندی را به وسیله آب گرم میکند در حالی که درون بسته را به وسیله امواج با امواج 915 مگاهرتزی حرارت میدهد. در این روش غذا به سرعت استریلیزه و به همان سرعت نیز سرد میشود تا آسیب حرارتی کاهش یابد.

روشهای جدیدتر غیرگرمایی

از آنجایی که گرمادهی ممکن است مواد مغذی و کیفیت موادغذایی را کاهش دهد، روشهای جدید فراوانی برای انجام فرآیندهای غیرگرمایی ابداع شده است. این بدان معناست که میکروارگانیزمها و آنزیمهای ناخواسته را میتوان بدون گرمادهی به غذا از بین برد. فرآیند فشار بالا (UHP)، میدانهای الکتریکی پالسی (PEF)، میدانهای آهنربایی پالسی، دیاکسید کربن فاز متراکم (DPCD) پالسهای نور با شدت بالا (HILP) و سایز فناوریها در این زمینه مورد استفاده قرار میگیرند.

در ادامه نگاهی نزدیکتر به این دو فرآیند میاندازیم: HILP و UHP.

فرآیند فشار بالا و بسیار بالا (HPP/UHP)

در فرآیند فشار بسیار بالا (UHP)، بهطور کلی، غذاها بستهبندی میشوند سپس درون یک ظرف فشار بالا (یک لوله توپ را در نظر بگیرید) قرار میگیرند. ظرف با یک سیال (بهطور نمونه آب) پر میشود و تا فشار فرآیند (اغلب بین 200 تا 1000 Mpa/ MegaPascal یا حدود 28993 تا 145023 پوند بر هر inch/psi مربع) فشرده میشوند. در مقایسه میتوان گفت که فشار در عمیقترین نقطه اقیانوس Mpa109 است. پس از حدود 5 دقیقه، فشار کاهش مییابد و بستهها از درون ظرف فشار بالا بیرون آورده میشوند.

جامدات، بدون تخلخل، نیمهجامدات، مایعات بدون ذرات معلق و مایعات میتوانند تحت فرآیند UHP قرار بگیرند. چنانچه درون غذاها، منافذ و پاکتهای هوایی وجود داشته باشد، فشار میتواند این روزنهها را از بین ببرد و درنتیجه ماده غذایی فشرده یا از شکل خارج شود.

فشار بالا میتواند اغلب سلولهای رویشی میکروارگانیزمها را غیرفعال کند. برای غیرفعال کردن منافذ میکروبی، درجه حرارتی حدود حداقل 185درجه فارنهایت مورد نیاز است. اگرچه این گرمادهی است، در مقایسه با دمای حدود 220 درجهای در فرآیندهای متداول گرمایی، اما تاثیر منفی کمتری بر روی مواد مغذی و کیفیت غذاها میگذارد.

برخی از آنزیمهای ناخواسته به وسیله UHP کاهش نمییابند، برعکس، برخی از آنها فعالیتهای خود را افزایش میدهند. آنزیمهای باقیمانده برای کیفیت و طول عمر مواد غذایی که تحت فرآیند UHP قرار گرفتهاند، مضر هستند.

در حین فشردهسازی، حرارت به ازای هر Mpa100، حدود 4/5درجه فارنهایت افزایش مییابد. به همین خاطر، از درجه حرارت بیش از حد باید به وسیله کنترل نرخ فشار جلوگیری شود. به عنوان مثال، چنانچه محصول در درجه دمای اتاق (68 درجه فارنهایت) باشد، افزایش فشار تا Mpa700، منجر به افزایش دمای محصول تا 106درجه خواهد شد. از شروع کاهش فشار، حرارت تا 70درجه کاهش مییابد. این افزایش/ کاهش سریع دما به وسیله فشار را میتوان در ترکیب با گرمادهی و روش UHP، استریلیزاسیون گرمایی با کمک فشار (PATS) نامگذاری کرد. زمان پاستوریزاسیون فرآیند، همچنین زمان سردکنی، میتواند تا حد زیادی در فرآیند PATS کاهش یابد که نتیجه آن کاهش از دست رفتن مواد مغذی و کیفیت محصول است.

الزامات بستهبندی: از آنجایی که غذاهای با رطوبت بالا به خوبی تحت فشار فشرده میشوند (10 تا 20درصد)، ماده اولیه بستهبندی و طراحی باید با این جمعشدگی موقتی در حین فشار هماهنگی داشته باشد. بنابراین بستههایی با گوشههای سخت (مانند قوطیهای فلزی یا بطریهای شیشهای مناسب نیستند. بستهبندیهای انعطافپذیر مانند پاکتهای پلاستیکی یا بطریهایی که میتوانند تا 15درصد انعطافپذیری در هر سطحی از خود نشان دهند، مناسب برای این فرآیند هستند.

با این وجود UHP ممکن است باعث پارگی لمیناسیونهای انعطافپذیر شود: لمینوسیانهای فویلی دچار بلیسترینگ میشوند. ویژگی نفوذناپذیری مواد بستهبندی ممکن است تغییر کند. طعمهای موادغذایی ممکن است کاهش یابند و افزایش چشمگیری در نفوذ اکسیژن، دیاکسید کربن و بخار آب در فیلمهای پلیاستر متالایز شده (PET) بعد از عملیات فشار بالا به وجود آید.

UHP فناوریای تجاری است همراه با حجم زیادی از اطلاعات و مشخصات فنی درخصوص آن. از آنجایی که فشار ایزواستاتیک فوری به تمام نقاط غذا بدون توجه به اندازه و شکل آن وارد میشود، انعطافپذیری زیادی در انتخاب ظروف در اختیار میگذارد. ظرفهای چندوجهی (ششضلعی) به تعداد بیشتر درون ظرف سیلندری فشار جا میشوند و به همین خاطر عملیات را از لحاظ اقتصادی مقرون به صرفهتر میکند.

به دو نکته در بهکارگیری UHP باید توجه کرد. نخست اینکه هزینه تجهیزات اولیه UHP به خاطر فشار بالاست. بهعنوان مثال، برای ظرف 450لیتری فشار بالا در جهت ایجاد MPS600، باید دیوارههایی با ضخامت مناسب در اختیار داشت. همچنین پروتئینهای ماهیچهای در فرآیند UHP، دچار تغییر ماهیت میشوند و سفتیشان افزایش و رنگشان تغییر مییابد.

زمان تولید نیز موضوعی قابل توجه است. چنانچه محصول از پیش بستهبندی شده باشد (که اغلب اینگونه است)، اجرای UHP، عاقلانه است. برای مایعات، عملیات نیمهسری قابل اجراست: در حالیکه یک ظرف فشار بالا پر شده است و دیگری تحت فشار است و در همین حال ظرف دیگر خالی شده است.

سیستمهای HPP مانند این ماشین HPP 55 از مولتیوک، به خاطر بهکارگیری فشار به جای گرما، محافظت بیشتری از کیفیت محصول میکنند.

پالس نوری با شدت بالا (HILP):

HILP یکی از فناوریهای نوظهور در بخش غیرگرماییهاست که برای غیرفعال کردن میکروبها در سطوح غذا و مواداولیه بستهبندی به کار گرفته میشود. پالسهای شدید و بسیار کوتاهمدت نورسفید (200 تا 1100 نانومتر) میتواند هم سلولهای مولد و هم هاگها را از بین ببرد. شدت نور (که با واحد ژول بر سانتیمتر مربع اندازهگیری میشود) به خوبی اشعه ماوراءبنفش (UV-C،200 to 280mm)، تاثیری کشنده دارد. باکتری گرم مثبت، باکتری گرم منفی و هاگهای قارچی همگی از مواردی هستند که با این فرآیند به خوبی از بین میروند. جذب UV توسط DNA و شکستن آن، علت اصلی این غیرفعالسازی است.

گزارشهایی از غیرفعالسازی آنزیمها در مایعات شفاف به وسیله فرآیند HILP وجود دارد، اما محدودیت در انجام عملیات بر روی سطوح در جامدات باعث شده تا این روش در غیرفعالسازی آنزیمی در بسیاری از غذاها کاربردی نداشته باشد.

الزامات بستهبندی: چنانچه سطوح در غذاهای بستهبندی شده بخواهند مورد عملیات قرار گیرند ماده اولیه بستهبندی باید نسبت به نور UV عبورپذیر باشند.

HILP نسبت به استریلیزاسیون شیمیایی سطح بسته، مانند پراکسیدهیدروژن یا اسید پراستیک، برتری دارد زیرا هیچ عوارضی ناخوشایند شیمیایی ندارد. تابش ضرباندار نور (به جای نور ممتد) گرمای نمونه را پایین میآورد. طول موجهایی که میتوانند عواض ناخوشایندی داشته باشند، فیلتر میشوند. مزیتهای خاصی در برخی انواع غذاها وجود دارد. بهعنوان مثال، عملیات UV بر روی انگور باعث افزایش رسوراترول، مادهای مفید در پوست انگور، تا 10 برابر میشود.

HILP تنها بر روی سطوح موثر است و در مایعهای شفاف. غیرفعالسازی میکروارگانیزمهای گوناگون در شرایط گوناگون نتایج متفاوتی نیز دارد. تاثیر بر محتویات مغذی یا شکلگیری مواد شیمیایی نامطلوب مورد مطالعه قرار نگرفته است (UV بهعنوان عاملی که باعث گسترش اکسیداسیون لیپدهای غیراشباع میشود شناخته شده است). ایجاد سایه یکی از عواملی است که از انجام عملیات یکنواخت به خاطر بینظمیهای سطح غذا جلوگیری میکند. روشهایی باید به کار گرفته شوند که بتوانند تمام سطوح غذا را پوشش دهند. نور کوتاه UV باعث خلق ازن میشود که قوانین خاصی برای محیط کار و پرسنل را طلب میکند.

استریلیزاسیون خشک، پالسهای شدید نوری (HILP)، بستهها را بدون نیاز به آب و مواد شیمیایی ضدعفونی میکند.

داشتن درک بهتر از اینکه چه اتفاقی برای بستهبندیتان در حین فرآیند میافتد، شما را قادر میسازد تا انتخاب بهتری از مواداولیه داشته باشید تا بهترین، سالمترین، خوشمزهترین و ایمنترین موادغذایی را به مصرفکنندگان هدیه دهید.